科技创新驱动效率革命:双向土工格栅设备工作效率提升全解析

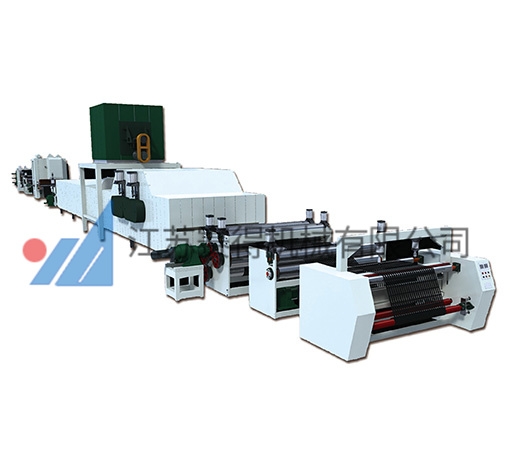

在基础设施建设如火如荼的今天,双向土工格栅作为土木工程中的重要材料,其生产效率直接关系到国家重大工程的建设进度。近日,我国自主研发的新一代双向土工格栅生产线在多个生产基地投入使用,生产效率较传统设备提升超过40%,引发行业广泛关注。这一突破性进展是如何实现的?背后又蕴含着怎样的技术创新?

智能化改造:生产效率飞跃的核心引擎

"过去一条生产线需要12名操作工人,现在只需要5人,日产量反而提高了30%。"山东某材料有限公司生产基地负责人指着正在运行的智能化生产线介绍道。该企业去年投入3000万元对原有设备进行智能化改造,如今已经收到显著成效。

新一代双向土工格栅设备通过多个方面的创新实现了效率提升:

智能控制系统升级

采用PLC+工业计算机控制系统,实现设备运行参数的实时监测和自动调节。系统能够根据原材料特性自动优化加工温度、拉伸速度和冷却条件,确保生产线始终处于运行状态。据实测,这一改进使设备调试时间减少70%,产品切换时间缩短50%。

在线监测与自动纠偏

安装高精度传感器网络,实时监测格栅的经纬向张力、节点厚度和网孔均匀度。一旦发现偏差,系统能够在0.5秒内自动调整工艺参数,将废品率从传统设备的5%降低到1.5%以下。

集成化设计减少工序

新型设备将原料预处理、挤出成型、定向拉伸、冷却定型和收卷包装等工序集成一体化,减少了中间搬运和周转环节。单条生产线占地面积减少25%,而单位时间产量提高40%。

技术创新:突破效率瓶颈的关键所在

效率高挤出系统

采用新型螺杆结构设计和表面处理技术,提高熔融混炼效率,使单位能耗产出提高20%。配备的强制喂料装置确保原料供应稳定,避免了因供料不均造成的生产波动。

多向同步拉伸技术

突破传统的单向依次拉伸工艺,实现经纬双向同步拉伸。这项创新不仅使生产效率提高35%,还改善了产品的力学性能和各向同性程度。经检测,新工艺生产的产品纵横向拉伸强度偏差小于5%,远优于国家标准要求的12%。

快速换模系统

开发了zhuanli快速换模装置,模具更换时间从原来的4小时缩短到30分钟以内。这一改进大大提高了设备适应多规格产品生产的能力,使小批量、多品种的生产模式成为可能。

节能降耗:效率提升的另一个维度

效率提升不仅体现在生产速度上,还表现在能源和原料利用效率的提高。新设备通过多项创新实现绿色生产:

热能回收利用

安装闭环热回收系统,将冷却过程释放的热能用于原料预热,使整体热能利用率提高40%以上。仅此一项,单条生产线每年可节约标准煤约200吨。

准确控温减少废料

采用分区准确温控技术,温度控制精度达到±0.5℃,远高于传统设备的±2℃。准确的温度控制减少了因热降解产生的废料,每年可节约原材料成本约50万元。

电力优化系统

配备智能功率因数补偿装置和电机,使设备整体电耗降低18%。按照一条生产线年用电量200万度计算,每年可节约电费约30万元。

人才培训:运营的软实力支撑

先进设备需要高素质操作人员的配合才能发挥大效能。多家企业建立了专门培训体系:

"我们设立了模拟操作系统,新员工可以在不影响生产的情况下熟练掌握设备操作技巧。"某大型土工材料企业培训主管表示。该公司还建立了设备效率与操作人员绩效挂钩的激励机制,使设备利用率持续保持在95%以上。

行业影响:重新定义生产标准

双向土工格栅设备效率提升正在重塑行业竞争格局。据中国土木工程学会土工合成材料专业委员会统计,采用新设备的企业平均生产成本降低22%,交货周期缩短35%,市场竞争力显著增强。

"这不仅是单个企业的技术突破,更是整个行业转型升级的缩影。"专业委员会秘书长教授表示。"设备效率的提升使我们能够更好地满足国家重大工程对高质量土工材料的需求,为基础设施建设提供更有力的支撑。"

未来展望:智能化发展新征程

随着工业互联网技术的深入应用,双向土工格栅设备正向着更高水平的自动化、智能化方向发展。一些领军企业已经开始布局"智慧工厂"建设,通过大数据分析预测设备维护需求,利用人工智能优化生产工艺参数。

专家预测,未来三年内,我国双向土工格栅生产线效率还有30%以上的提升空间。通过持续技术创新和智能化升级,中国制造正在世界土工材料领域展现越来越强大的竞争力。

结语

双向土工格栅设备效率提升是我国制造业转型升级的一个缩影。通过智能化改造、技术创新和人才培养多管齐下,我国土工材料行业正在实现从量到质的飞跃。这一进步不仅提高了企业效益,更为国家基础设施建设提供了强有力的材料保障,见证着中国制造向中国创造的伟大转型。

中文

中文