土工格栅生产线操作流程是什么

土工格栅生产线操作流程

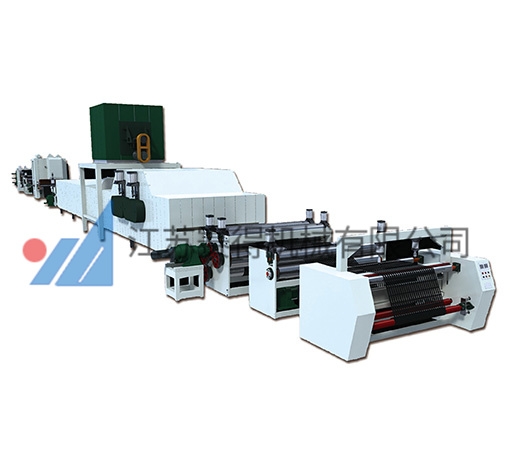

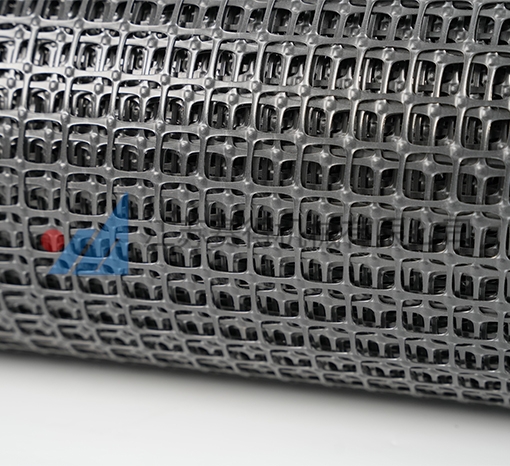

土工格栅是一种常用于公路、铁路、堤坝、港口、矿业及软土地基加固的高分子土工材料,其生产过程涉及挤出、成型、拉伸、定型、收卷与检测等多个步骤。为确保产品尺寸稳定、拉伸强度高、孔结构均匀,生产线操作必须按照标准化流程严格执行。以下为典型土工格栅生产线的完整操作流程说明。

一、生产前准备

1. 设备检查与调试

生产前先对整条生产线进行全面检查,包括:

挤出机系统

检查机筒、螺杆是否有磨损或异物。

挤出机加热区温度控制是否灵敏。

减速机油位、润滑状况及冷却水系统是否正常。

模具(模头)

模口是否清洁无碳化物。

模具结构是否装配到位,间隙设置是否符合工艺要求。

牵引机与拉伸机

各段辊筒转速、温度及张力控制系统是否正常。

拉伸辊表面无划伤,能平稳加热。

切割装置与冲孔设备(针对双向格栅)

检查刀具锋利度及刀辊间隙。

冲孔模板定位精度是否达标。

收卷机

检查张力控制器、卷芯夹持器是否灵活。

安全设施

应急停止按钮、护罩、红外报警装置是否有效。

2. 原料准备

土工格栅常用原料为 HDPE(高密度聚乙烯)、PP(聚丙烯)等。原料处理流程包括:

干燥

HDPE/PP 对水分较敏感,需烘干至水分 < 0.1%;

混配

根据工艺配方加入抗氧剂、炭黑、稳定剂等;

筛选过滤

避免杂质进入挤出系统。

二、挤出与成型工艺

1. 加料与熔融挤出

原料经干燥后进入挤出机料斗,通过螺杆高温高剪切作用实现塑化熔融。关键控制点:

挤出温度区域:150–220 ℃(依材质调整)

螺杆转速保持稳定,避免熔体波动;

熔压(一般为 10–20 MPa)需稳定,防止产品厚度不均;

熔体通过模具流道均匀分布,形成宽幅片材。

2. 出片冷却

熔融片材经过急冷辊冷却成形:

冷却水温维持在 15–25 ℃;

片材厚度通过模具间隙和辊距调整,一般为 2–5 mm;

表面应无气泡、凹坑和严重流痕。

3. 纵向切割与冲孔(针对双向格栅)

若生产双向拉伸格栅,需在片材上进行:

纵向切割(开槽):形成可拉伸肋条;

冲孔:通过刀辊连续冲出格栅孔洞。

三、拉伸过程(关键工艺)

土工格栅的强度主要来自 拉伸定向,包括 单向拉伸 与 双向拉伸。

1. 单向拉伸工艺(主要用于单向格栅)

片材进入加热炉,升温至 110–140 ℃(HDPE),随后进入拉伸段:

拉伸比一般为 3–6 倍;

温度必须均匀,否则易断裂;

张力控制平稳,避免颤动或蛇形跑偏;

拉伸后格栅呈现单向排列的高强聚合链结构,拉伸强度显著提高。

2. 双向拉伸工艺

在单向拉伸后,材料经再次加热,通过横向拉伸形成双向取向结构:

横向拉伸比 3–5 倍;

炉温控制在 110–130 ℃;

夹持链、横向拉伸轨道速度一致且稳定;

双向拉伸使格栅在 横纵两个方向推拉强度均大幅提升。

四、定型冷却

拉伸后的格栅需快速冷却定型:

冷却水温 20–30 ℃;

冷却强度充分,保持网孔稳定不变形;

经平整辊矫直,保持平整度。

五、裁边、检测与收卷

1. 裁边

生产线两侧会产生废边,需通过自动剪切装置切除,废料可回收再生使用(比例不宜过高)。

2. 在线检测

主要检测项目:

网孔尺寸(允许偏差 ±2%)

网格宽度、肋厚度

表面缺陷:破孔、熔接不良、划痕

涂层完整性(若有覆膜)

可使用光学扫描仪或人工抽检。

3. 收卷与包装

依据产品规格(如宽 2 m、3 m,长度 50–100 m)自动计米收卷;

张力控制均匀,避免卷皱;

成品端口需贴标签(型号、批号、日期等);

包装方式:PE 膜缠绕或牛皮纸打包。

六、成品抽检与检验项目

出厂前需进行物理性能检测:

拉伸强度(纵/横向)

屈服点延伸率

抗撕裂性能

孔径均匀度

单位面积质量

炭黑含量

耐老化性能(光照/热氧测试)

符合国家或行业标准(如 GB/T 17689、JT/T 480 等)方可入库。

七、安全操作要点

高温防护:挤出机、拉伸炉温度极高,操作人员禁止触碰裸露部位。

机械卷入防护:牵引机、辊筒处必须使用防护罩。

电气安全:定期检查电控柜、加热管、温控器。

消防安全:塑料生产易燃,应配备 CO₂ 或干粉灭火器。

废气与粉尘处理:塔式排气系统需保持通畅,避免异味积累。

八、停机与维护

1. 停机流程

停止加料 → 降低螺杆转速 → 待剩料排尽。

停止牵引与拉伸加热系统。

关闭模具、辊筒电加热。

切断主电源。

2. 定期维护

模具需定期清理碳化物;

润滑系统补油;

检查链条、齿轮、辊筒轴承;

校准温控仪、张力传感器。

总结

土工格栅生产是一个连续、高温、高精度的工艺流程,其核心在于:

材料均匀塑化

精准挤出成型

稳定拉伸取向

严格质量控制

规范化操作不仅能确保产品性能,更能提升产线效率、降低损耗成本。

中文

中文