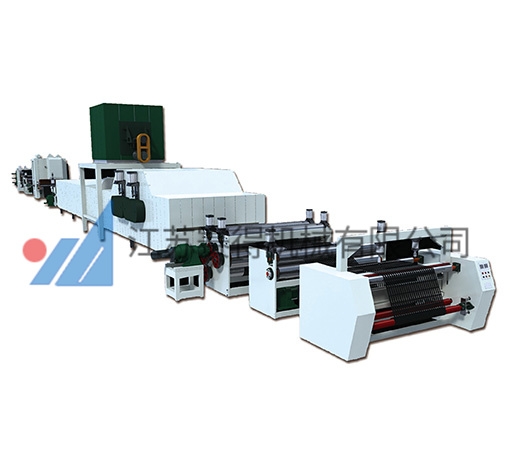

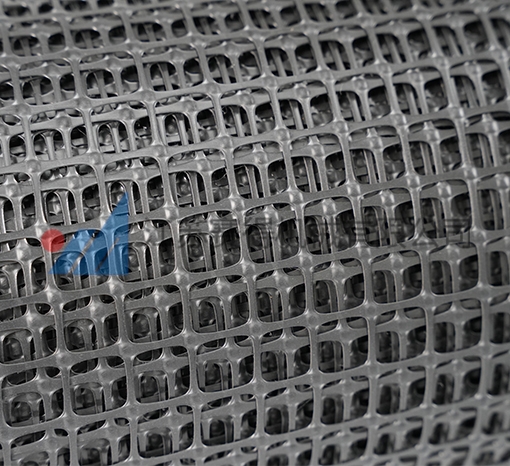

土工格栅生产线维护保养要点

土工格栅生产线由挤出系统、冷却定型系统、牵引装置、切割冲孔设备、拉伸系统、收卷及电控系统等多个部分组成,设备运行连续性强、温度高、速度快,对维护保养要求严格。科学合理的维护保养不仅能确保产品品质,还能大幅降低故障率、延长设备寿命、减少能源消耗。以下从日常、定期、专项、故障预防及安全保障等方面全面阐述土工格栅生产线的维护保养要点。

一、维护保养总体原则

预防为主、计划性维护为核心

土工格栅生产线连续运转时间长,必须依靠计划性检修和预防性维护减少突发停机。

设备与工艺联动维护

生产设备与工艺参数高度相关,保养既要考虑机械状况,也需兼顾温度、拉伸比、张力等工艺要求。

“三定”维护原则

定人负责

定点检查

定期保养

记录完整可追溯

每一次维修、部件更换、异常处理必须形成成套记录,以便工艺调整与故障分析。

二、日常维护保养(每班 / 每天)

日常维护主要由操作人员完成,重点在于清洁、润滑、检查、安全确认。

1. 挤出系统日常检查

螺杆声音是否均匀,无异常摩擦、卡顿或尖锐声。

机筒各区温度是否在设定范围内,温控表无跳动。

料斗是否清洁干燥,无结块与杂物。

观察熔体压力波动,若出现剧烈震荡需立即排查物料或过滤网。

2. 模头(模具)维护

保持模口清洁,不得有碳化料、残渣附着。

开机前确认模口间隙均匀,紧固螺栓无松动。

每日停机后进行模口轻度清洁(不使用金属工具刮刮)。

3. 冷却辊与牵引辊保养

检查辊面是否光洁,无划伤、粘料。

查看冷却水循环是否正常,水压、水温是否达标。

辊筒温度正常、无过热现象,自动温控表指示稳定。

4. 拉伸机日常保养

查看加热炉温度逐段是否正常。

拉伸链条运行是否顺畅、无抖动、无异响。

张力控制器读数是否稳定,速度不时涨落。

5. 收卷机

检查张力系统、导辊转动是否灵活。

卷芯夹持器机构动作正常,无松脱。

6. 电气系统检查

每班巡检配电柜指示灯、电流表、电压表是否正常。

每天检查急停按钮是否有效。

电缆和接线端子是否无发热、无老化。

7. 清洁工作

清理设备周围的料屑、油污。

保持通道畅通,消防器材不得被遮挡。

三、一级保养(每周 / 每 100 小时)

由维修人员与操作人员共同完成。

1. 螺杆、机筒系统

检查机筒加热圈、热电偶是否松动或损坏。

螺杆轴承听诊是否正常,无杂音。

检查料斗搅拌装置及风机(若有)是否正常运行。

2. 模头检查

打开模头保温层检查螺栓受力情况。

使用铜片清理模口小范围积碳。

检查模具加热器电阻是否正常。

3. 切刀、冲孔装置

检查刀辊间隙是否明确,刀口是否锋利。

清理刀辊表面积料、防止热积碳。

检查刀辊轴承润滑情况。

4. 链条与导轨润滑

拉伸链条加注高温链条油。

轨道表面无杂质,润滑均匀。

检查链条松紧度,适当张紧。

5. 风机、水泵检查

风机轴承润滑,皮带张紧。

冷却水泵压力正常,水过滤器及时清理。

四、二级保养(每月 / 每 500 小时)

由专业维修团队负责,属于中等级别的设备检修。

1. 螺杆、机筒深度检查

检查螺杆磨损情况,测量螺纹间隙。

测量机筒内壁磨损极限。

螺杆加热圈、电机联轴器检查。

2. 模具维护

拆卸模头进行深度清洁(停机冷却后进行)。

对模具流道进行彻底清洁,提高流动均匀性。

更换密封垫及绝热层(如出现老化)。

3. 拉伸系统专业检查

检测拉伸链条间隙、磨损量。

更换磨损严重的链块、夹持块。

检测各段拉伸辊筒同心度。

4. 冷却系统检查

清洗冷却辊、水路、过滤器。

检查循环泵叶轮磨损。

检测水箱水质,必要时更换。

5. 电气与自动控制系统

检查 PLC、变频器、温控仪是否存在报警记录。

清理电控柜灰尘。

检测各温控探头数据偏差并校准。

五、三级保养(季度 / 半年)

属于大检查,重点在于部件更换、精度校准、结构检查。

1. 挤出机整体检修

拆卸螺杆,检查磨损、清洗炭化料。

检查机筒是否有拉伤、壁厚磨损。

更换关键密封圈、轴承。

2. 机械传动系统

更换润滑油(减速机、轴承座)。

检查齿轮、联轴器磨损是否超过标准。

校准链条中心距和张紧机构。

3. 拉伸炉与加热系统

检查保温层完好度,修补破损部位。

测试加热器电阻,对老化加热管进行更换。

尺寸校准:保持各段温度一致性。

4. 关键精度参数复校

拉伸比复测

张力控制精度复校

各辊线速度比例校准

格栅孔距光电检测系统校准

5. 安全设施总检查

更换老化的急停按钮、光电保护器。

对消防设备进行年检。

全线电缆巡检是否有老化、破损。

六、年度大修(大约每年 / 4000–6000 小时)

以停产检修为主,对设备进行彻底维护。

主要包括:

挤出机总拆检

螺杆抛光、修复;机筒翻新或镀硬铬;检查电机与减速机齿轮磨损。

模具翻新

清洗、轻度抛光模口;

再喷涂耐高温防粘层(如需要);

更换加热圈。

拉伸机重检

更换大部分链条、轨道衬板;

重新调整轨道平直度与中心线;

更换老化的辊筒轴承。

电控系统升级

温控仪、触摸屏如有问题进行更换;

对 PLC 程序进行备份与优化。

基础设施检修

包括水路、排风、地脚螺栓、机架焊缝检查等。

七、故障预防要点

1. 防止料流不稳、熔体黑点

严格控制原料干燥;

过滤网定期更换;

杜绝回料过量;

挤出机温度与压力波动过大需检查螺杆状态。

2. 防止格栅断条、孔距不均匀

拉伸温度必须精准;

张力与速度要同步;

检查链条夹持力是否足够;

模具出片厚度是否均匀。

3. 防止跑偏与卷皱

调整辊筒平行度;

导辊轴承保持灵活;

检查格栅边部厚度与拉力是否一致。

4. 避免电气故障

禁止带湿气进入电气柜;

电控柜保持密闭;

所有接地必须牢靠;

定期检查主电缆接触面温度。

八、维护安全要点

停机维修前必须切断主电源并挂牌警示;

高温区域维修需穿戴防护用品;

进入拉伸炉或模具附近必须确认完全冷却;

维修转动机构必须设置机械限位或锁定;

禁止单人进行危险区域作业。

九、维护管理制度建议

建立 设备台账 + 保养记录 + 故障记录 三位一体档案;

推行 点检制度(操作员巡检 + 维修员定检);

制作可视化 维护保养看板;

建立关键设备 备件库(加热圈、链条、轴承、水泵、温控器等)。

中文

中文